射出成形プロセスとは何ですか?

2024-09-21

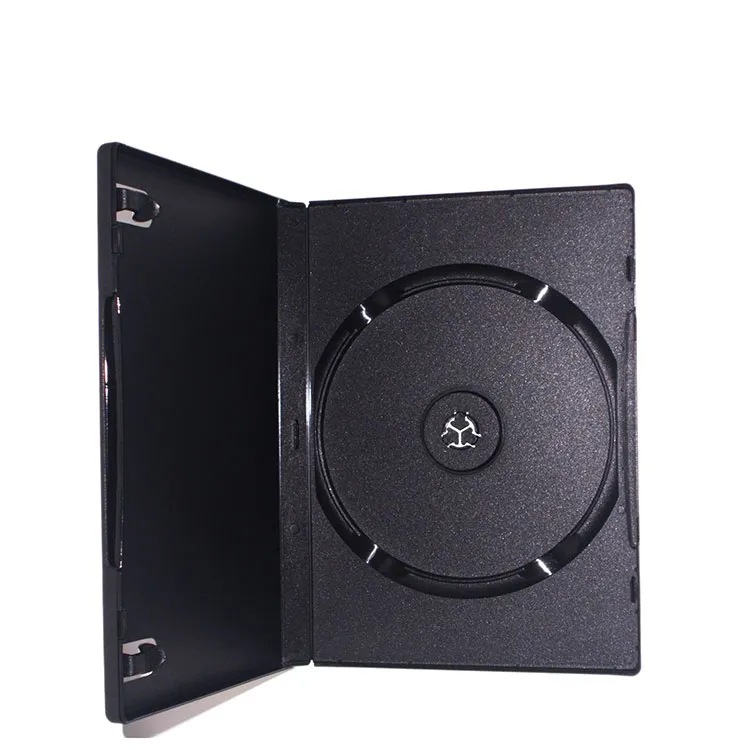

射出成形一般に射出成形とも呼ばれる製造プロセスは、溶融プラスチックまたはその他のポリマーを金型キャビティに射出してさまざまな製品を作成する、非常に効率的で広く使用されている製造プロセスです。このプロセスは、高圧 (通常 20 MPa を超える) と、ポリマーと強化繊維の両方のバルクフロー挙動を特徴としており、一貫した品質と低コストで部品を大量生産するのに理想的です。

射出成形の基本を理解する:

射出成形プロセスは、通常はプラスチックのペレットまたは顆粒の形の原材料の準備から始まります。これらの材料は射出成形機の上部にあるホッパーに供給され、そこで加熱されて溶融状態になります。次に、溶融プラスチックがノズルを通って高圧下で閉じた金型キャビティ内に押し込まれます。

金型は通常、スチールやアルミニウムなどの金属で作られ、最終製品の望ましい形状と特徴を作り出すように設計されています。これは、密閉されたキャビティを形成するために一緒にクランプされる 2 つの半分で構成されます。溶融したプラスチックが金型に射出されると、冷却されて固化し、金型キャビティの形状になります。

の主要な手順射出成形プロセス:

クランプ: 射出プロセス中に溶融プラスチックが漏れないように、金型の半分を閉じてしっかりとクランプします。

射出: 溶融プラスチックは、スプルー、ランナー システム、ゲートを介して金型キャビティに射出されます。高圧により、プラスチックがキャビティ全体に確実に充填され、金型の形状と詳細が再現されます。

保圧と保持圧力: 最初の射出の後、収縮を補うために追加のプラスチックが射出される場合があり、金型内のプラスチックの位置を維持するために保持圧力が適用されます。

冷却: 金型を冷却してプラスチックを固化させます。冷却時間は材質、金型設計、製品厚さによって異なります。

取り出し: プラスチックが完全に固まると、金型が開かれ、完成品が金型キャビティから取り出されます。

射出成形の利点:

高い生産率:射出成形サイクルタイムが短縮され、ダウンタイムを最小限に抑えたコンポーネントの大量生産が可能になります。

費用対効果: このプロセスは非常に効率的であるため、大量生産の単価が低くなります。

精度と一貫性: 精密に設計された金型を使用することで、各製品の形状、サイズ、品質が同一であることが保証されます。

汎用性: 射出成形を使用すると、単純な部品から複雑なディテールを備えた複雑なアセンブリに至るまで、幅広い製品を作成できます。

材料の柔軟性: 射出成形プロセスでは、熱可塑性プラスチック、熱硬化性樹脂、エラストマーなどのさまざまな材料を使用できます。